在雨后地面、清洁作业区域或室内外反复潮湿的通道里,智能行李箱轮子(以及自动跟随设备轮组)最常见的抱怨并不是“推不动”,而是“明明能滚,却突然打滑”。这种打滑往往不是轮子坏了,而是轮胎与地面之间被一层看不见的水膜隔开——就像穿着光底鞋踩在湿瓷砖上,摩擦瞬间变得不可靠。

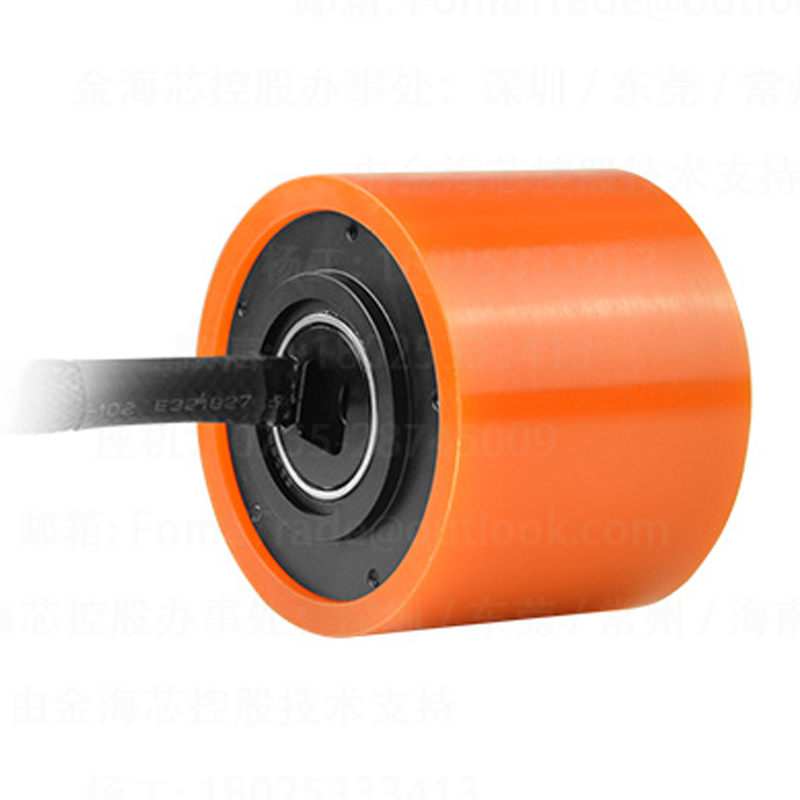

这篇文章聚焦一种更接近“工程解法”的方案:带导水槽结构的PU胎面。它通过可控的排水通道,把水从接触面“赶走”,让真实的橡胶/PU接触重新发生,从而提升潮湿路面防滑表现,并兼顾耐磨与耐久。

轮子打滑的直观原因是摩擦系数下降,但在湿地面上,真正的“幕后推手”常常是水膜效应(Water Film Effect):当轮子滚动时,接触区的水来不及被挤出,就会形成一层薄水膜,像润滑剂一样把轮胎与地面隔离。接触面积看起来没变,实际上“有效接触”被削弱,抓地力就变得飘忽。

类比更好理解:如果把轮胎接触面想象成一张手掌,湿地面就是手掌与桌面之间夹了一层水。此时你再用力按,手掌也容易“漂”。要恢复稳定,就必须给水一个可快速逃离的通道,让手掌重新贴住桌面。

带导水槽的PU胎面,本质上是在轮胎接触面上设计微型排水网络。当轮子压过湿地面,水会优先流入槽内并沿槽向两侧/后方排出,从而降低接触区的水压与水膜厚度,让胎面材料与地面形成更稳定的固体接触。

在相同轮径、载荷与速度下,导水槽提供了额外的“容水空间”。这相当于把“挤不出去的水”先收纳起来,再导流排走。工程上常把这类思路称为压缩区泄压:水压越低,水膜越不容易形成连续层,摩擦就更接近干地面表现。

真正有效的导水槽通常会在三个方面做平衡:槽深与槽宽(排水能力)、槽的方向与密度(导流效率)、以及胎面剩余“实心接触区”的比例(抓地与耐磨)。沟槽太浅排水不及,太深会削弱接触刚性;槽方向不合理,转弯时的侧向抓地会变得不稳定。换句话说,它不是装饰纹路,而是带计算逻辑的结构件。

为了把“感觉更防滑”变成可对比的数据,行业里常用湿滑地面摩擦系数测试、坡道驻停/起步测试与涉水滚动阻力与稳定性测试来评估轮胎在潮湿环境的表现。以下数据为常见PU行李箱轮组在实验室模拟条件下的参考区间(不同配方硬度、轮径与载荷会导致差异,后续可按实际样品修正)。

注:上述为行业常见实验室模拟区间;真实表现与轮径(如75–100 mm)、PU硬度(如85A–95A)、载荷、地面材质(石材/环氧/沥青)及槽纹参数相关。

很多人会担心:有沟槽会不会更容易磨平?在实际工程里,导水槽提升寿命的逻辑往往来自两点:减少异常打滑与降低局部热积累。

当轮子在湿地面频繁打滑时,胎面会出现局部瞬间高温与“抹平”现象,微观上像用橡皮擦用力搓同一个点,材料磨耗会明显加速。导水槽让轮子更容易建立稳定摩擦,打滑减少,材料被“无效消耗”的比例也随之下降。

智能行李箱轮组的工作方式与传统箱包略有不同:它可能涉及自动跟随、辅助驱动、较高频的转向纠偏,以及更复杂的路面切换(室内光滑地砖→室外湿柏油→坡道)。在这些状态下,轮胎一旦进入“湿滑-打滑-纠偏-再打滑”的循环,不仅影响体验,还会带来更高的能耗和更快的磨损。

导水槽结构的价值在于让系统更容易获得稳定的地面反馈:轮子不需要用“更多的滑”去换“更多的走”,抓地更线性,控制算法也更容易保持平顺。对商用清洁车辆或巡检跟随设备而言,这种稳定性同样重要——它直接关系到路径跟随、制动距离与转弯安全边界。

如果你的产品涉及雨天出行、湿滑地面通行或高频清洁作业环境,建议用“湿地面摩擦系数 + 坡道驻停 + 耐磨损耗”三个维度建立对比,而不是只看外观纹路。不同路面、载荷与速度组合,会让导水槽结构的优势呈现出不同的强度。